Kiến thức sản xuất ngành nhựa

Công nghệ định hình áp suất trong ngành nhựa

Trong bối cảnh công nghiệp đang phát triển nhanh chóng, công nghệ định hình áp suất đã nổi lên như một phương pháp then chốt trong ngành nhựa. Kỹ thuật này, sử dụng áp suất không khí để định hình và tạo hình nhựa nhiệt dẻo và nhựa nhiệt rắn, đóng vai trò quan trọng trong việc sản xuất các bộ phận phức tạp, chất lượng cao. Không thể cường điệu hóa tầm quan trọng của bản thân ngành nhựa, khi xét đến tác động của nó đối với vô số lĩnh vực bao gồm ô tô, chăm sóc sức khỏe, sản phẩm tiêu dùng, v.v. Bài viết này nhằm mục đích khám phá công nghệ tạo hình áp suất, nêu bật quy trình, ứng dụng, ưu điểm, hạn chế và xu hướng tương lai của công nghệ này.

I. Tổng quan về công nghệ định hình áp suất

A. Mô tả quy trình

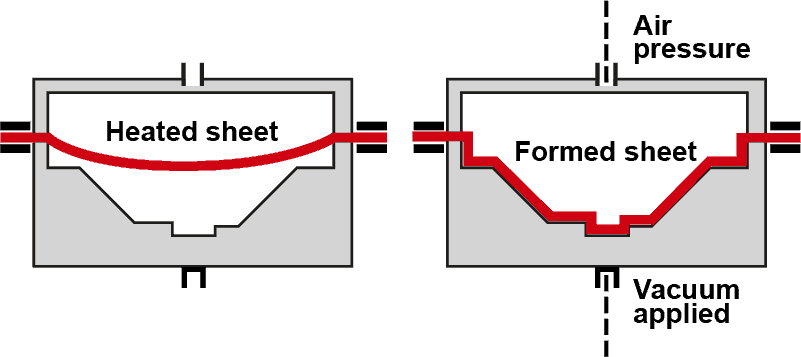

Về cơ bản, định hình áp suất hay tạo hình áp suất liên quan đến việc sử dụng các tấm nhựa được gia nhiệt kéo dãn. Khi vật liệu được gia nhiệt đạt đến nhiệt độ tạo hình cụ thể, vật liệu sẽ được hút vào khuôn bằng áp suất không khí chênh lệch, tạo thành hình dạng mong muốn với độ chính xác cao.

1. Cơ chế tạo hình áp suất

Quy trình bắt đầu bằng một tấm nhựa được làm nóng trước được đặt trên khuôn. Khi tấm nhựa đạt đến nhiệt độ thích hợp—thường là từ 300°F đến 500°F (149°C đến 260°C)—áp suất không khí được áp dụng để nhẹ nhàng ép nhựa đã được làm nóng vào khuôn tạo thành hình dạng mong muốn với độ chính xác cao. Ưu điểm của phương pháp này là tạo ra độ dày chi tiết và đồng đều hơn so với các kỹ thuật truyền thống.

2. Thiết bị và công cụ được sử dụng

Các công cụ thiết yếu của công nghệ định hình áp suất bao gồm:

- Lò nướng hoặc Đơn vị gia nhiệt trước: Để làm nóng các tấm nhựa đồng đều trước khi tạo hình.

- Thiết bị đúc: Khuôn chắc chắn có thể chịu được áp suất cao trong khi vẫn duy trì được tính toàn vẹn của hình dạng.

- Hệ thống kiểm soát áp suất: Điều chỉnh chính xác áp suất không khí được áp dụng trong quá trình tạo hình.

- Hệ thống làm mát: Đảm bảo các bộ phận đúc được làm mát đầy đủ và đồng đều để giữ nguyên các đặc tính mong muốn của chúng.

B. Các loại vật liệu phù hợp để định hình áp suất

1. Nhựa nhiệt dẻo

Nhựa nhiệt dẻo là vật liệu phổ biến nhất được sử dụng trong tạo hình áp suất do khả năng định hình nhiều lần khi gia nhiệt. Các vật liệu như ABS, polycarbonate và polyolefin có độ bền và tính linh hoạt tuyệt vời, phù hợp với nhiều ứng dụng khác nhau.

2. Nhựa nhiệt rắn

Mặc dù ít phổ biến hơn, một số loại nhựa nhiệt rắn cũng có thể được xử lý bằng các kỹ thuật tạo hình áp suất. Các vật liệu này đông đặc khi gia nhiệt và đóng rắn, khiến chúng trở nên lý tưởng cho các ứng dụng đòi hỏi khả năng chịu nhiệt và độ cứng cao sau quá trình tạo hình.

III. Ưu điểm của công nghệ định hình áp suất

Việc áp dụng công nghệ định hình áp suất mang lại vô số lợi thế trong ngành nhựa:

- Độ chính xác được cải thiện: tạo hình áp suất có khả năng tạo ra các bộ phận có đường viền sâu với độ chính xác đáng kinh ngạc. Môi trường áp suất cao giữ chặt nhựa vào khuôn, nắm bắt mọi chi tiết và giảm thiểu biến dạng vật liệu.

- Hoàn thiện bề mặt được cải thiện: Quy trình tạo hình áp lực tạo ra bề mặt mịn hơn so với các kỹ thuật tạo hình khác, giúp giảm nhu cầu xử lý sau và hoàn thiện.

- Linh hoạt hơn trong thiết kế: Với tạo hình áp lực, các nhà thiết kế có thể linh hoạt hơn trong việc tạo ra các hình dạng phức tạp. Khả năng này cho phép sản xuất các bộ phận phức tạp có thể cần thiết trong các ứng dụng chuyên biệt trên nhiều lĩnh vực khác nhau.

- Sử dụng vật liệu hiệu quả: Không giống như các phương pháp đúc truyền thống có thể dẫn đến cắt tỉa và lãng phí quá mức, tạo hình áp lực cho phép sử dụng vật liệu hiệu quả, giảm chi phí sản xuất.

- Hiệu quả về chi phí trong các đợt sản xuất: Đối với các đợt sản xuất vừa và lớn, tạo hình áp lực có thể giúp giảm đáng kể chi phí do hiệu quả và tỷ lệ phế liệu thấp, do đó tối đa hóa lợi tức đầu tư.

IV. Ứng dụng của Công nghệ định hình áp suất trong ngành công nghiệp nhựa

A. Ngành công nghiệp ô tô

Công nghệ tạo hình áp suất đã tìm thấy những ứng dụng mạnh mẽ trong ngành công nghiệp ô tô, mang lại nhiều lợi ích:

- Linh kiện nội thất và ngoại thất: Từ bảng điều khiển đến tấm ốp thân xe bên ngoài, các linh kiện tạo hình áp suất cung cấp các giải pháp thay thế nhẹ và bền có thể nâng cao hiệu suất và tính thẩm mỹ của xe.

- Giảm trọng lượng xe: Khi các nhà sản xuất ô tô nỗ lực cải thiện hiệu quả sử dụng nhiên liệu, tạo hình áp suất cho phép sản xuất các bộ phận nhẹ mà không làm giảm độ bền, góp phần vào các chiến lược giảm trọng lượng ô tô.

B. Sản phẩm tiêu dùng

Trong lĩnh vực hàng tiêu dùng, định hình áp suất được sử dụng trong nhiều ứng dụng khác nhau:

- Giải pháp đóng gói: Công nghệ này đang thúc đẩy sản xuất các giải pháp đóng gói chất lượng cao vừa hấp dẫn vừa tiện dụng, phù hợp với thực phẩm, đồ điện tử và các sản phẩm tiêu dùng khác.

- Hàng gia dụng: Các sản phẩm như hộp đựng, giải pháp lưu trữ và đồ trang trí gia dụng được hưởng lợi từ những lợi thế về mặt thẩm mỹ và thực tế do định hình áp suất mang lại.

C. Thiết bị y tế

Công nghệ định hình áp suất rất quan trọng trong sản xuất thiết bị y tế, trong đó việc tuân thủ các tiêu chuẩn quy định và tùy chỉnh cho các ứng dụng cụ thể là tối quan trọng.

- Tuân thủ các tiêu chuẩn quy định: Các nhà sản xuất thiết bị y tế tuân thủ các tiêu chuẩn quy định tỉ mỉ; tạo hình áp suất cho phép tạo ra các bộ phận đáp ứng các yêu cầu nghiêm ngặt như vậy đồng thời đảm bảo độ tin cậy và an toàn.

- Tùy chỉnh cho các ứng dụng cụ thể: Có thể đạt được các giải pháp phù hợp cho các ứng dụng y tế độc đáo thông qua tạo hình áp suất, giúp tăng hiệu quả và hiệu suất của các phương pháp điều trị y tế.

V. Hạn chế và thách thức

Mặc dù công nghệ tạo hình áp suất mang lại nhiều lợi thế, nhưng một số hạn chế và thách thức cần được cân nhắc:

- Chi phí thiết bị và đầu tư ban đầu: Khoản đầu tư ban đầu cho thiết bị và máy móc tạo hình áp suất có thể rất lớn, gây ra rào cản cho các nhà sản xuất nhỏ và các công ty khởi nghiệp.

- Hạn chế về vật liệu: Không phải tất cả các vật liệu đều phù hợp để tạo hình áp suất; việc chọn sai loại hoặc cấp nhựa có thể dẫn đến hiệu suất không đủ hoặc sản phẩm bị lỗi.

- Sự phức tạp trong thiết lập sản xuất: Việc thiết lập thiết lập sản xuất có thể phức tạp và đòi hỏi nhân viên có tay nghề cao để quản lý thiết bị, quy trình và kiểm soát chất lượng.

VI. Xu hướng tương lai của công nghệ tạo hình áp suất

A. Tiến bộ công nghệ

Tương lai của công nghệ tạo hình áp suất gắn liền chặt chẽ với những tiến bộ trong công nghệ, bao gồm:

- Tự động hóa và rô bốt: Việc kết hợp tự động hóa và rô bốt vào quy trình tạo hình áp lực có thể nâng cao hiệu quả, đảm bảo tính nhất quán đồng thời giảm chi phí lao động.

- Phát triển vật liệu tiên tiến: Nghiên cứu và phát triển liên tục trong khoa học vật liệu hứa hẹn những khả năng mới cho việc tạo hình áp suất, có khả năng mở rộng phạm vi vật liệu có thể được sử dụng hiệu quả.

B. Cân nhắc về tính bền vững

Tầm quan trọng ngày càng tăng của tính bền vững trong ngành nhựa thúc đẩy các xu hướng hướng tới:

- Sử dụng vật liệu tái chế: Phát triển các phương pháp kết hợp nhựa tái chế vào quy trình tạo hình áp suất không chỉ giúp giảm chất thải mà còn tăng cường nền kinh tế tuần hoàn.

- Giảm phát sinh chất thải: Sự đổi mới nhằm mục đích giảm thiểu chất thải trong quá trình tạo hình áp suất phù hợp với các mục tiêu về môi trường, hướng đến nhóm người tiêu dùng có ý thức hơn về môi trường.

VII. Kết luận

Tóm lại, công nghệ tạo hình áp suất mang đến một phương pháp tiếp cận mang tính chuyển đổi trong ngành nhựa, cho phép sản xuất các thành phần chi tiết, chất lượng cao trong nhiều ứng dụng khác nhau. Khi công nghệ và vật liệu tiếp tục phát triển, vai trò của tạo hình áp suất chắc chắn sẽ mở rộng, củng cố tầm quan trọng của nó trong tương lai của ngành sản xuất. Tiếp tục nghiên cứu và phát triển là điều cần thiết để khai thác hết tiềm năng của công nghệ này, thúc đẩy những đổi mới sẽ định hình ngành nhựa cho nhiều thế hệ sau.