Kiến thức sản xuất ngành nhựa

Tìm hiểu và khắc phục 6 lỗi thường gặp trong các sản phẩm nhựa ép phun

Ép phun là một trong những phương pháp gia công phổ biến nhất trong ngành nhựa. Tuy nhiên, các nhà sản xuất mới chưa có nhiều kinh nghiệm rất dễ gặp phải lỗi trong quá trình sản xuất. Với vai trò là một trong những nhà cung cấp nguyên liệu nhựa, phụ gia hàng đầu Việt Nam, chúng tôi sẽ chia sẻ với các bạn một số lỗi thường gặp của sản phẩm ép phun nhựa cùng với đó là nguyên nhân cũng như giải pháp trong bài viết này.

I. Tổng quan về quy trình ép phun nhựa

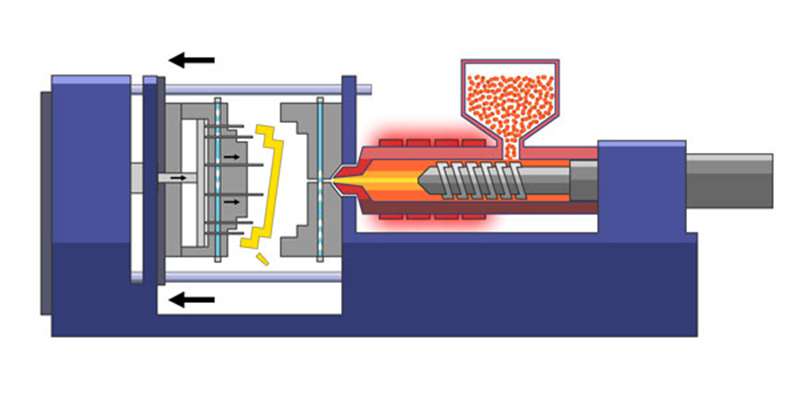

Ép phun là một quy trình sản xuất được sử dụng rộng rãi trong đó vật liệu nóng chảy được bơm vào khoang khuôn để tạo ra một bộ phận hoặc sản phẩm.

Quá trình ép phun bắt đầu bằng việc vật liệu được nung nóng đến trạng thái nóng chảy. Sau khi vật liệu tan chảy, nó được bơm vào khoang khuôn ở áp suất cao. Vật liệu sau đó nguội đi và đông đặc lại trong khuôn. Sau khi bộ phận nguội và đông đặc, nó được lấy ra khỏi khuôn, tạo ra sản phẩm hoàn chỉnh.

Có một số thành phần chính liên quan đến quá trình ép phun:

- Khuôn – là một khoang rỗng được sử dụng để định hình vật liệu.

- Bộ phận phun – có nhiệm vụ gia nhiệt và bơm vật liệu vào khuôn.

- Bộ phận kẹp – giữ khuôn đúng vị trí và tạo áp lực để giữ khuôn luôn đóng trong quá trình phun.

Ép phun mang lại nhiều ưu điểm, bao gồm khả năng tạo ra các hình dạng phức tạp với độ chính xác và độ lặp lại cao. Đây là một quy trình sản xuất tiết kiệm chi phí, đặc biệt đối với các hoạt động sản xuất lớn.

II. Các lỗi thường gặp trên sản phẩm nhựa ép phun

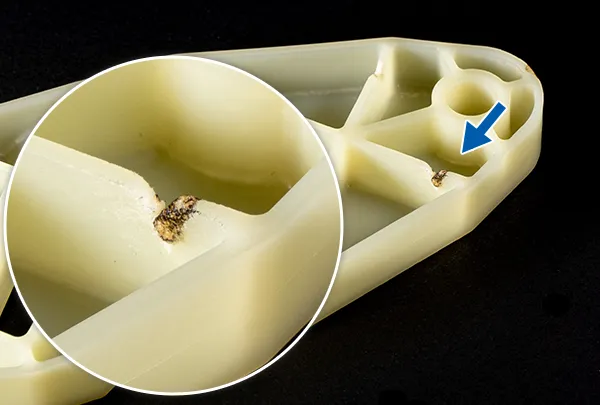

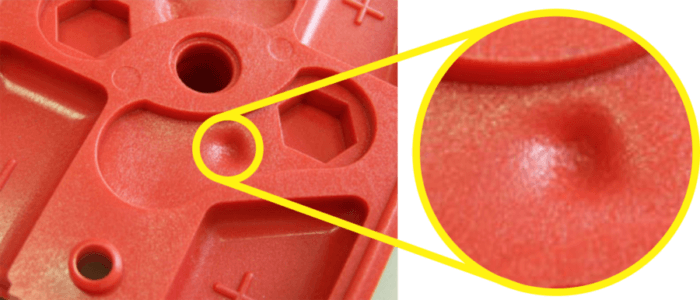

1. Vết lõm

Vết lõm trên bề mặt của sản phẩm nhựa ép phun, thường gây ra bởi sự co ngót vật liệu hoặc chế độ ép không phù hợp. Những dấu hiệu này phổ biến hơn ở các phần dày hơn của sản phẩm.

Vết lõm có thể ảnh hưởng đáng kể đến tính thẩm mỹ của sản phẩm, khiến sản phẩm trông không đồng đều hoặc thiếu sót. Về mặt hiệu suất, dấu chìm có thể làm tổn hại đến tính toàn vẹn cấu trúc của sản phẩm, dẫn đến những điểm yếu hoặc lỗi tiềm ẩn.

Để tránh vết lõm, nhà thiết kế phải đảm bảo:

- Thiết kế độ dày thành đồng đều trên toàn bộ sản phẩm hoặc đặt cổng phun ở vị trí có độ dày cao.

- Giảm nhiệt độ khuôn.

- Giảm tốc độ và áp suất phun cũng có thể giúp giảm sự xuất hiện của các vết chìm.

- Sử dụng phần mềm phân tích dòng khuôn có thể hỗ trợ tối ưu hóa thiết kế để giảm thiểu vết lún.

2. Đường hàn

Đường hàn là các đường hoặc đường nối hình thành khi hai dòng chảy từ các hướng gặp nhau nhưng không nhập lại hoàn toàn.

Các đường hàn có thể làm suy yếu tính toàn vẹn về cấu trúc của sản phẩm, khiến sản phẩm dễ bị hỏng hoặc đứt ở vị trí này. Chúng cũng có thể tác động đến hình thức bên ngoài của sản phẩm, dẫn đến lớp hoàn thiện kém hấp dẫn về mặt thị giác.

Để ngăn chặn các đường hàn nên:

- Thiết kế khuôn giảm thiểu các vật cản hình thành nên nhiều dòng chảy.

- Thiết kế cổng phun thích hợp.

- Tăng nhiệt độ nóng chảy và nhiệt độ khuôn.

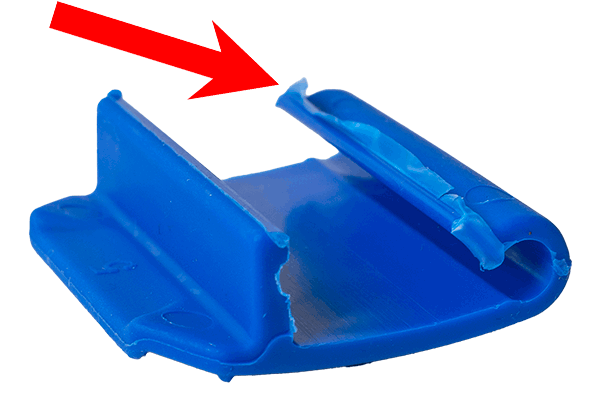

3. Ba via

Ba via đề cập đến vật liệu dư thừa thoát ra khỏi khoang khuôn trong quá trình ép phun, dẫn đến các phần nhô ra hoặc vây mỏng trên các cạnh của sản phẩm.

Ba via có thể xảy ra do các vấn đề như áp suất phun quá cao, khuôn bị mòn, lực kẹp không đúng hoặc căn chỉnh khuôn kém.

Ngăn ngừa hiện tượng ba via bằng cách giảm áp suất phun, bảo trì khuôn thường xuyên và đảm bảo lực kẹp và căn chỉnh thích hợp. Các kỹ thuật xử lý hậu kỳ như cắt tỉa hoặc mài nhẵn có thể được sử dụng để loại bỏ phần thừa khỏi sản phẩm cuối cùng.

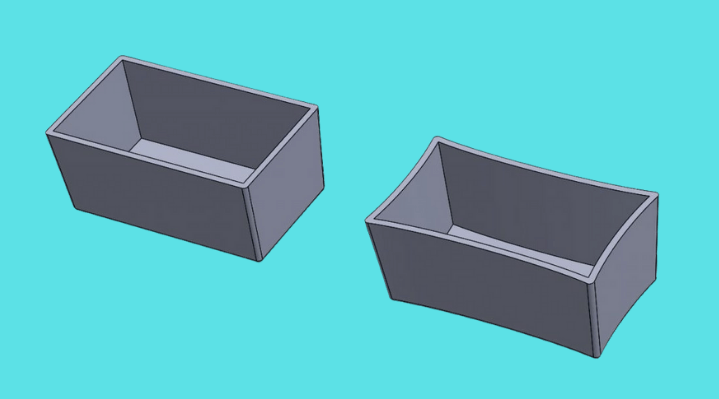

4. Cong vênh

Cong vênh là sự biến dạng của sản phẩm nhựa so với hình dạng thiết kế ban đầu, thường do vật liệu làm mát không đồng đều, ứng suất dư hoặc thiết kế khuôn không phù hợp.

Sự cong vênh có thể dẫn đến sự không chính xác về kích thước, các bộ phận không phù hợp và làm giảm chất lượng sản phẩm tổng thể. Nó cũng có thể ảnh hưởng đến chức năng và hiệu suất của sản phẩm.

Để giảm thiểu cong vênh có thể thử các phương pháp sau:

- Thiết kế độ dày thành đồng đều.

- Đặt vị trí cổng thích hợp.

- Thêm gân chịu lực.

- Tăng thời gian làm mát.

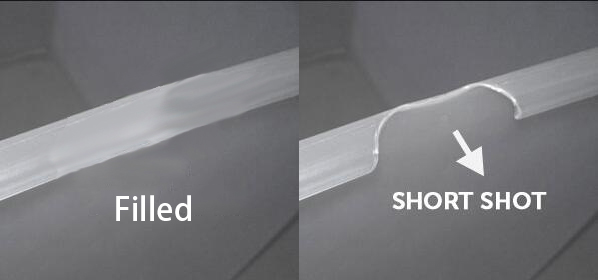

5. Thiếu nhựa

Một sự cố xảy ra khi khoang khuôn không được lấp đầy hoàn toàn trong quá trình ép phun, dẫn đến các bộ phận bị khuyết thiếu. Điều này có thể xảy ra do không đủ vật liệu, áp suất phun không đủ hoặc bị kẹt không khí.

Để tránh xảy ra trường hợp thiếu nhựa bằng cách:

- Tăng áp suất và nhiệt độ.

- Thông hơi khuôn đúng cách.

6. Vết cháy

Vết cháy là những vùng tối màu hoặc bị đổi màu trên bề mặt của sản phẩm nhựa đúc phun, thường do vật liệu quá nóng hoặc lỗ thông hơi kém trong khuôn. Vết cháy có thể do tốc độ phun quá cao, nhiệt độ nóng chảy cao, thời gian lưu kéo dài hoặc khuôn làm mát không đủ.

Ngăn ngừa vết cháy bằng cách tối ưu hóa nhiệt độ nóng chảy, tốc độ phun và áp suất để tránh vật liệu quá nóng. Việc thông hơi khuôn thích hợp, làm mát thích hợp và sử dụng vật liệu có độ ổn định nhiệt cao hơn cũng có thể giúp ngăn ngừa sự hình thành vết cháy.